Путём проб и ошибок: как мы автоматизировали огромный склад и что в итоге получилось

Представьте себе огромный склад, который давно и сильно требует автоматизации всех процессов. После многочисленных проб, ошибок и досадных неудач специалисты сети обувных магазинов Kari сумели разобраться в просчетах и достичь желаемого эффекта. Пользуемся чужим опытом и берем на вооружение испытанную и доведенную до желаемого результата схему действий.

Неудачные проекты по автоматизации складов (несвоевременный запуск в эксплуатацию либо невыход на заявленные показатели) послужили причиной увольнения уже не одного директора по логистике. По результатам завершенного в марте 2016 года проекта по автоматизации центрального склада Кари (60 тыс. м2, 500 магазинов), мы хотим отметить ключевые факторы, благодаря которым система была успешно запущена.

Неудачные проекты по автоматизации складов (несвоевременный запуск в эксплуатацию либо невыход на заявленные показатели) послужили причиной увольнения уже не одного директора по логистике. По результатам завершенного в марте 2016 года проекта по автоматизации центрального склада Кари (60 тыс. м2, 500 магазинов), мы хотим отметить ключевые факторы, благодаря которым система была успешно запущена.Главные элементы проекта по автоматизации:

- конвейерная линия, перемещающая товар из зоны хранения в зону отгрузки (416 м);

- подающий конвейер на сортировщик и к докам отгрузки;

- кросс-сортер на 200 лотков (одновременно сортируемых магазинов). Интересным решением является разделение лотков на верхний и нижний, с управлением сервоприводом разделителя;

- отходящий конвейер с 9 спусками

Характеристики производительности системы ставят ее сегодня на первое место в России. Мощности системы позволяют сортировать 16 000 пар обуви в час.

Над сортировщиком сооружён металлический мезонин на 22 320 ячеек хранения с размером 1250х400х470 мм. Его особенностью является строгая топологическая увязка конструкции мезонина с различными частями сортировочной машины. На отметке 2.5 м организованы 2 площадки ввода товара на кросс-сортер.

Проект длился год (после подписания контракта). Было задействовано 5 подрядчиков:

- системный интегратор (кросс-сортер и конвейера от сортировщика до зоны отгрузки);

- производитель конвейерной линии;

- производитель мезонина;

- IT подрядчик (доработка ERP и WMS);

- собственник склада (увязка инженерных коммуникаций, электроснабжение).

12 факторов успеха реализации проекта

По прошествии 9 месяцев эксплуатации можно оглянуться назад и выделить основные факторы:

- Все подрядчики имели подтверждённый успешный опыт. Не применялись непроверенные решения.

- Регулярные совещания по строительно-монтажным работам позволили выявлять срывы графика проекта и своевременно ликвидировать отставание. Эскалация на уровень руководства подрядчиков понадобилась 2 раза, после выделения дополнительных ресурсов проблемы были решены.

- Выделенный менеджер проекта, освобождённый от текущих задач.

- Достаточность площади в зоне отгрузки для накопления буфера. На одном из подобных проектов недостаток площади привёл к дополнительному ручному перемещению с зоны отгрузки для сортировки коробов по магазинам. Этот процесс, конечно, снизил ценность автоматизации.

- Интеграция с существующим оборудованием и софтом (конвейеры, мезонин, WMS, ERP). Следует отдельно проработать этот вопрос, чтобы не случилась ситуация, когда одна из систем ограничивает использование другой.

- Быстрая и стабильно работающая загрузка волны (группа одновременно обрабатываемых заказов) из WMS в программу, управляющую конвейером и сортировщиком. Вроде бы простая и очевидная вещь - но при референс визите на склад, где стояла подобного класса система, одной из проблем была обозначена 5-ти (!!!) часовая загрузка волны, во время которой вся автоматизированная система простаивала.

- По результатам анализа было принято решение отказаться от обратной интеграции - в WMS отклики с камер конвейера о прохождении коробов не прогружаем. Это позволило избежать простоев склада из-за интеграционных непрокачек. Перемещения между ячейками в WMS переделаны на 1 клик - после подбора в зоне хранения короб по системе сразу перемещается к воротам отгрузки без подтверждения со сканеров конвейера.

- Штрих-кода товара. Зачастую имеет смысл один раз вложиться в улучшение качества печати штрих-кодов, чем нести убытки от дополнительной ручной обработки «no-reads» (автоматические системы считывания имеют ряд ограничений по сравнению с привычным ручным линейным сканером).

- Товар, который не проходил по конвейеру/сортировщику по габаритам, вывели из волновой сборки и собирали отдельными заказами, минуя автоматизированную систему. В общем объёме таких артикулов получилось менее 1%. Доработаны в ERP и WMS отдельные типы заказов для "негабаритного" товара, обрабатываемого вне основной волны.

- Приемочные тесты. Вместо изначально предложенных подрядчиками усеченных тестов мы решили делать несколько последовательных тестов на реальных объёмах. Каждый тест сравнивали с ожидаемыми результатами. Выявленные проблемы во время теста, в основном, были не связаны с автоматизированной системой, но нам был нужен конечный результат. Ранние тесты позволили успеть доработать WMS и ERP в частях, напрямую не связанных с текущей автоматизацией склада, но косвенно влияющие на нее.

- Критическое для процесса оборудование (например, аппликаторы) всегда целесообразно дублировать, чтобы иметь горячее резервирование. Вопрос в проработке вопроса «затраты на горячий резерв / риск выхода оборудования из строя / потери при простое из-за выхода из строя оборудования без горячего резерва».

- Необходимо решить вопрос бесперебойной подачи электропитания на систему. Если есть риск в этой области, дополнительно рассмотреть устройства стабилизации, защиты от перепадов, ИБП, и т.д.

- Обучение. Важно обучить весь персонал (как мастеров участков, так и простых операторов) правильной работе с системой, а также шагам, которые стоит выполнять при возникновении нештатной ситуации (ошибки, заторы, аварии, и проч.).

- Сервисный контракт. Из предложенных опций мы выбрали 7/24. Этот вариант самый затратный, но простой склада из-за мелких инцидентов автоматизированной системы по ночам и в выходные (например, при варианте 5/8), выходит дороже

Результаты внедрения системы

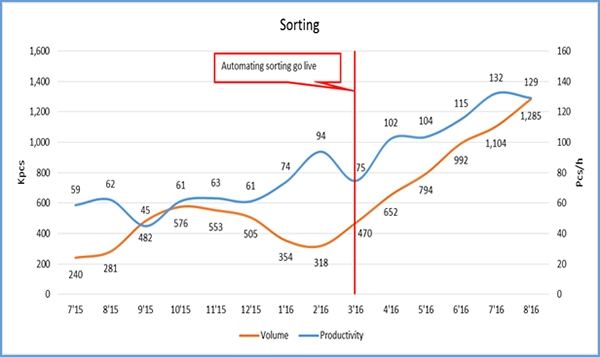

На графике ниже можно отметить первые результаты внедрения на складские процессы.

Внедрение позволило:

- Увеличить объемы обработки в 2 раза.

- Увеличить продуктивность процесса на 84%.

- Разделить операции по степени квалификации.

Несколько проблем выявилось уже в ходе реальной эксплуатации:

- Идентификация коробов, на которые по разным причинам не наклеивались отгрузочные этикетки. Детальная аналитика по причинам вычерков и подробный разбор причин позволили ликвидировать причины и выработать процедуру определения того, какую именно этикетку надо напечатать на короба, которые не были идентифицированы системой.

- Уточнение требований к штрих-кодам и упаковке коробов. Штрих-коды на глянцевой бумаге читаются хуже, чем на обычной. При попадании отгрузочной этикетки на стреппинг-ленту, этикетка могла отклеиться и короб не идентифицировался. Были доработаны технические требования к штрих-кодам и коробам.

На примере этого масштабного проекта можно в очередной раз убедиться в очевидной истине, что детальная и всесторонняя проработка, сделанная заранее, обеспечивает успешный запуск. В противном случае, нестыковки и недоработки «выявляются» на стадии эксплуатации и вместо улучшения логистических KPI и снижения затрат происходит обратный и совершенно нежелательный эффект.

Автор: Валентин Дмитриев

Ещё по теме:

Комментарии

Добавить комментарий

12.12.2016

Как стать лидером на российском рынке капп для зубов? Разработать программное обеспечение, запустить ...